大家普遍認為我們斵琴工作是“木工製作”,但其實是“樂器製作”。

而“木工”與“樂器”所要求的精度又有所不同。正如木工允許1mm誤差,變形修正留有5mm容錯。但是在古琴“弦面高度”上,就只有兩三毫米餘地給我們調整,哪怕歲月變化,其微量彎曲都需要在容許範圍內變化。

例如

手感較量好的古琴,一般而言“七徽”的“弦面高度”常規在5~6mm左右,至於十到六徽,一般要求平均在5mm平緩過渡到兩端。

因此,低於5mm 是臨界值,而“弦面高度”低於4.5mm的就會發生“煞音”情況,而一弦尤甚,七弦可達4mm極限。(視乎演奏者力度,弦擺幅等。)

因此

我們做樂器所要求的誤差,幾乎需要控制在1mm以內,手感越好的古琴,修正誤差越少,甚至到達0.2mm範圍。

反觀

我們國內市面上可以買到的“尺”

(恩師一直叮囑我們有能力的話購買日本尺)

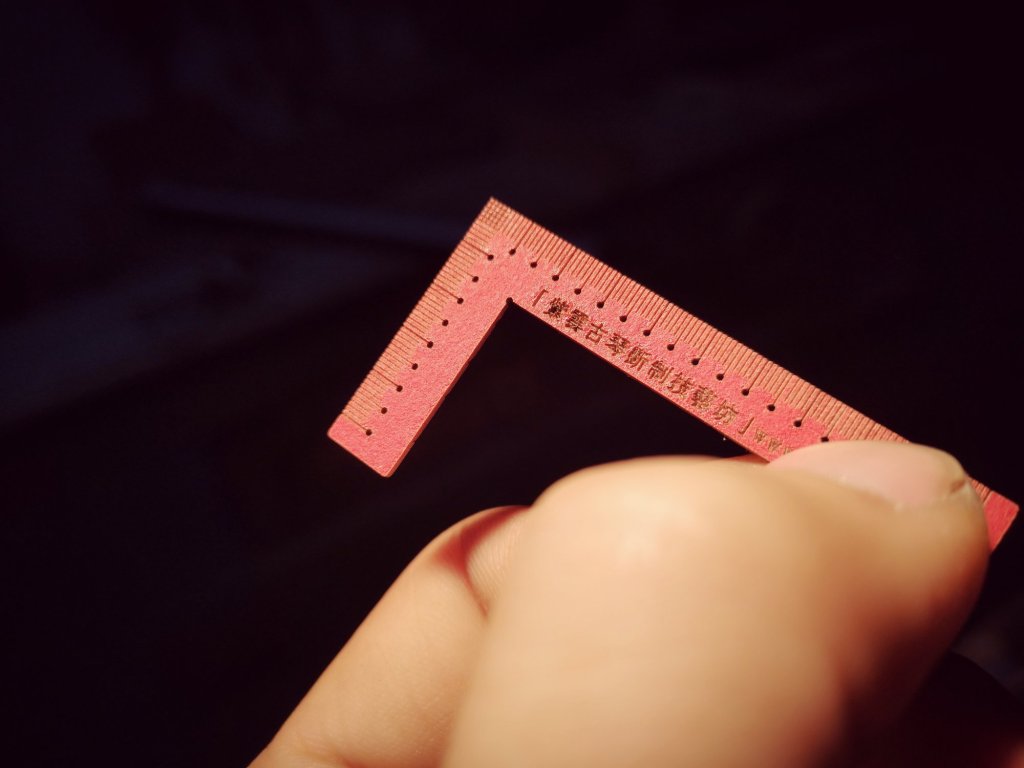

如圖可見我們常買的“尺”

一切盡在不言中…

早期一直不明白國內的“文具尺”,其誤差究竟是什麽原因造成,直到有一天我開始接觸數控光雕才明白一個什麽叫“回差精度”的問題。

其實任何事情一旦深究

便會挖掘到更多問題,發現之前的諸多誤區,並一切都闊然開朗,而非“管中窺豹”。

一把有要求的尺,從製圖開始,眼見在電腦中一切都相當的完美,但是在成型開始就會發現很多我們難以控制的誤差,以及不可控因素。

不過您能見到的其实已经是接近完善的成品,並且測量不出誤差…

誤差的緣起

來源於激光切割的那一個“光點”粗細,依我多日來的調試焦距已經進入0.3mm細度。

那麽我們先發揮想象

在一張紙上切割一刀,激光的光柱有0.3mm,紙必然有一條頭發絲那麽細的縫隙…

那麽我切割一把尺子出來,如果在電腦上構圖不引入這一個“光點”的半徑,那麽出來的尺子實物就和會和電腦中產生0.3mm誤差。

其實在找工程師訂造機器之前,他們也已經初步校正了我們“工業誤差範圍”,但是我額外用在做測量尺製作上。

更大的誤差

是X軸與Y軸兩個“步進電機”間差距。因為帶動“激光點”移動切割,是由多條機械臂組成,而他們會在“履帶”這一部件上發生一個交叉“誤差”。

例如

還是发挥一下大家想象力

朝著一個方向走一步,他可以很準確前進0.3mm,它已經在“電腦”裏面通過類似PID算法(微積分,不懂的話和我一樣跳過別深究),高精度地往前移動了0.3mm。

但是!

問題來了

往前走百步后,忽然回到原點,他就未必能對得上了,因為機械臂的關節,僅僅依靠“履帶”進行移動。而“履帶”是一種微彈性的橡膠與纖維網混合的圈圈。)

如果一個“軸”方向走遠了,回到原點,已經對不上。然後結合兩個“軸”方向,進行畫圓,他就會發生細微的“邊緣接不上”誤差。

加上機械臂慣性,晃動和振動等,那麽他的誤差就會變更大。

回過頭來思考

我近期深究的尺

最大誤差就在於激光雕刻“刻度的”方向性問題。 是從尺子尾端燒入,再拐角,然後打點,刻字,再切割成型……

最大問題就在於啟動激光切割以前,這一整個系列的“雕刻”軌跡邏輯,也就是先後順序的連貫性。

就例如

我们购买的“文具尺”,最大誤差就在於測量的時候有1mm內偏差,其實就在於“刻度”與“外形”最後一刀切割之間的誤差關係,儘管刻度非常精確,但就在最後那一圈切割出來的時候,“0mm”原點就和尺子外形發生了相當大的錯位…

至今我還在深究精度問題

早晚會被我攻破這個問題

因為這一毫米對我而言就是考驗。

也許你會發現了我的尺,點與刻度對接不上,也許你會發現密集加熱的部位發生了膨脹……

有犧牲才會有所發現

有發現

水平才會提高

後來請教工程師師傅

他稱這個現象為

“累積誤差”

(感恩工程師深夜給我解惑)

發表留言